Matière plastique / Matières plastiques

Une matière plastique ou en langage familier un plastique est un mélange contenant une matière de base qui est susceptible d'être moulé, façonné, généralement à chaud et sous pression, pour conduire à un semi-produit ou à un objet.

Une matière plastique ou en langage familier un plastique est un mélange contenant une matière de base (un polymère) qui est susceptible d'être moulé, façonné, généralement à chaud et sous pression, pour conduire à un semi-produit ou à un objet.

Le mot «plastique» dérive du latin plasticus, lui-même issu du grec ancien πλαστικός (plastikós, «relatif au modelage»), dérivé du verbe πλάσσειν (plássein, «mouler, former») dont dérive aussi plasma.

Les matières plastiques couvrent une gamme particulièrement étendue de matériaux polymères synthétiques ou artificiels. On peut observer actuellement sur un même matériau des propriétés qui n'avaient jamais jusque là été réunies, par exemple la transparence et la résistance aux chocs.

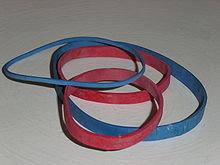

Les textiles (fils et fibres) mais aussi les élastomères ne sont pas des matières plastiques elles-mêmes.

Généralement, les polymères industriels ne sont pas utilisés à l'état «pur», mais mélangés à des substances miscibles ou non dans la matrice polymère.

Structure typique d'une formule :

matière plastique = polymère (s) brut (s) + (résine (s) de base) + charges + plastifiant (s) + additifs

Il existe la plupart de matières plastiques ; certaines connaissent un grand succès commercial. Les plastiques se présentent sous de nombreuses formes : pièces moulées par injections, tubes, films, fibres, tissus, mastics, revêtements, etc. Ils sont présents dans de nombreux secteurs, même dans les plus avancés de la technologie.

Historique

Les matières plastiques sont quasiment nées avec le XXe siècle. Des centaines de chercheurs et de bricoleurs de génie sont à l'origine de leur essor. Les premiers plastiques, artificiels, résultaient de la transformation chimique de polymères naturels tels le caoutchouc, la cellulose et la caséine (le squelette macromoléculaire étant préservé lors de cette transformation). La première matière plastique industrielle basée sur un polymère synthétique est la Bakélite.

L'histoire des matières plastiques remonte à l'Égypte antique :

- quinze siècles avant J. -C., les Égyptiens employaient des colles à base de gélatine, caséine ou albumine ;

- fin du XVe siècle : Christophe Colomb apporte des plants de caoutchouc nommés Cao (bois) tchu (qui pleure) par les Amérindiens ;

- 1736 : les naturalistes français Charles Marie de La Condamine et François Fresneau de La Gataudière découvrent le caoutchouc naturel dans le bassin amazonien légèrement par hasard ;

- 1835 : Henri Victor Regnault découvre par accident la réaction de polymérisation du chlorure de vinyle ;

- 1839 : l'américain Charles Goodyear découvre (assez fortuitement d'ailleurs) le procédé de vulcanisation du caoutchouc naturel par le soufre ;

- 1862 : l'anglais Alexander Parkes présente la Parkesine (issue de la cellulose), l'un des plus anciens polymères artificiels, lors de l'Exposition universelle de Londres. Cette découverte est à la base de l'industrie plastique moderne ;

- 1870 : les frères Hyatt inventent le Celluloïd (utilisé dans les balles de tennis de table) qui est reconnu comme la première matière plastique artificielle, dont l'origine remonte à 1856. Il est obtenu en plastifiant la nitrocellulose (issue de la nitration de la cellulose du bois) à chaud par le camphre. Il fait suite à un embargo de boules de billard en ivoire au cours de la guerre de Sécession aux États-Unis d'Amérique. Mais ces ersatz de faible qualité furent remplacés dès 1890 par des boules en Galalithe ;

- 1884 : Hilaire de Chardonnet invente la viscose en dissolvant de l'acétate de cellulose dans du chloroforme ;

- 1889 : un chimiste français, Jean-Jacques Trillat, œuvrant sur la caséine du lait, réussit à la durcir et obtient la Galalithe ou «pierre de lait». Cette matière est plus dure que la corne, plus brillante que l'os et plus soyeuse au toucher que l'ivoire. Bientôt l'ensemble des boules de billard seront en Galalithe. En 1918, débute la fabrication d'articles courants, comme le bouton, le bijou fantaisie, le fume-cigarette ou encore le stylo ;

- 1907 : le chimiste belge, naturalisé américain Leo Bækeland découvre les résines formo-phénoliques (sous le nom de Bakélite), les plus anciens polymères synthétiques industriels ; produites par polycondensation du phénol et du formaldéhyde (famille des phénoplastes) ; utilisées à l'origine pour les boîtiers de téléphone, coques de rasoir, poignées de casserole, prises électriques, cendriers, etc. ;

- la même année, le chimiste allemand Fritz Hofmann réalise les premiers caoutchoucs synthétiques en polymérisant des diènes conjugués ;

- 1908 : découverte de la cellophane par le chimiste suisse Jacques Brandenberger ;

- 1919 : le chimiste allemand Hermann Staudinger, prix Nobel de chimie en 1953, introduit la notion de macromolécule puis réalise la polymérisation de nombreux monomères éthyléniques. Il peut être reconnu comme le père de la science macromoléculaire ;

- 1920 : premières études des réactions phénol-épichlorhydrine par Paul Schlack de la société IG Farben Industrie, conduisant aux résines époxydes ;

- 1931 : première fabrication industrielle du polychlorure de vinyle (PVC) ;

- 1932 : après plus de vingt ans de recherches, développement par Otto Röhm et Haas, en collaboration avec la société IG Farben, de la plupart de dérivés polyacryliques, dont le polyméthacrylate de méthyle (PMMA), commercialement connu sous le nom de Plexiglas ; utilisation : feux arrière et de clignotant, certains carters de véhicule, hublots d'avion, fibres optiques, enseignes lumineuses ;

- 1933 : obtention par polymérisation radicalaire du polyéthylène basse densité (PEBD) (LDPE pour les Anglo-saxons) (densité d∼0, 92) par les ingénieurs anglais Eric Fawcett et Reginald Gibson de la firme ICI en opérant sous particulièrement haute pression à à peu près 200 °C[1]. Le polyéthylène (PE) est l'unique polyoléfine qui puisse être obtenue par voie radicalaire ;

- 1935 : les polyamides (PA) (connus sous le nom de Nylon) sont sortis des éprouvettes du chimiste américain Wallace Hume Carothers œuvrant pour Du Pont de Nemours[2]. En 1938, la firme annonce officiellement la découverte d'une fibre synthétique «aussi solide que l'acier, aussi fine que la toile d'araignée, et d'un magnifique éclat». Ce fut le premier plastique technique à haute performance, avec surtout un cœfficient de friction faible. Applications : fait ses preuves dans les parachutes des GI au moment du Débarquement, puis utilisé dans la confection de bas ; engrenages, cages de roulement à billes, corps de perceuse, têtes de maillet, visserie plastique, semelles de chaussures de football ;

- fabrication industrielle du polystyrène (PS) à Ludwigshafen, suivie d'un rapide développement en Allemagne ;

- 1936 : la société Rhône-Poulenc crée le Rhodoïd, à base d'acétate de cellulose ;

- 1937 : le Pr Otto Bayer synthétise les premiers polyuréthanes, aussi nommés polycarbamates[3] ; applications : adhésifs, fibres Spandex, «mousses» pour matelas et coussins, sièges de voiture, etc. ;

- 1938 : Roy J. Plunkett, un chimiste américain de Du Pont de Nemours, découvre par hasard le polytétrafluoroéthylène [formule moléculaire (-CF2-) n] (PTFE) (essentiellement connu sous le nom commercial de Téflon ; présent dans le Gore-Tex), un isolant qui offre une excellente résistance chimique ainsi qu'à la chaleur (stable jusqu'à 250 °C en service continu, avec pointes envisageables à 300 °C). Isolant étanche, il sert dans l'industrie nucléaire militaire, avant de recouvrir dans les années 1960 les poêles à frire des cuisines (application de son pouvoir antiadhésif) ; joints d'étanchéité.

La Deuxième Guerre mondiale exacerba les besoins en matières premières :

- 1941 : la résine «mélamine-formol», alias Formica (marque déposée) , envahit les cuisines. Cette résine très dure est membre de la famille des aminoplastes. Elle a été développée dans les années 1930 et 40 par des firmes telles American Cyanamid, Ciba et Henkel, mais sans véritable succès commercial. Ses propriétés élevées de résistance à la majorité des produits chimiques, à la chaleur, à la lumière, à l'abrasion et au feu expliquent son succès dans l'immédiat après-guerre. Les aminoplastes sont d'autre part utilisés comme adhésifs/liants dans l'industrie du bois ;

- les silicones (SI), thermostables pourvus de propriétés antiadhésives ; utilisation dans les industries électriques, aéronautiques et du biomédical (isolants électriques puis fluides amortisseurs dans les trains d'atterrissage des avions, chirurgie plastique, huiles de moteur, mastics, peintures, cosmétiques, etc. ) ;

- découverte du polyéthylène téréphtalate (PET) par J. R. Whinfield et J. Dickson.

Pour couvrir ses besoins, l'Allemagne, rapidement privée de ses ressources en latex naturel, avait produit durant la Première Guerre mondiale du caoutchouc «Buna»[4], un substitut plutôt médiocre de cette substance. Ses recherches sur de nouvelles matières plastiques se poursuivirent au cours de la Seconde Guerre mondiale (réalisées surtout par IG Farben) et , en 1945, la production de caoutchouc synthétique (néo-buta) s'élevait à un million de tonnes.

À partir de la Libération, l'élan scientifique et technologique insufflé à l'industrie par la guerre se poursuivit et de nouvelles matières furent synthétisées telles les nouveaux polyamides, le polycarbonate et les polyacétals.

Puis les découvertes de nouvelles matières se firent plus rares :

- 1950 : synthèse des premiers copolymères du polystyrène, marquant une nette amélioration des qualités du PS homopolymère (tenue au choc surtout, température limite d'utilisation, tenue aux solvants organiques) ;

- 1953 : les chercheurs Bottenbruch, Krimm et Schnell de Bayer AG découvrent le polycarbonate (PC), un polymère particulièrement transparent et extrêmement résistant aux chocs. Il a équipé le casque des astronautes pour la mission Apollo 11 en 1969. Utilisation : dans plus de 80 % des visières de casque de moto, CD, biberons incassables, phares d'automobile, profilés de toiture, vitres de cabine téléphonique, vitres pare-balles, châssis d'ordinateurs portables, etc. ;

- le chimiste allemand Karl Ziegler et son équipe découvrent fortuitement un dispositif catalytique donnant la possibilité de la polymérisation linéaire de l'éthylène (ou éthène) sous pression modérée (de l'ordre de 2 à 3 MPa), produisant le polyéthylène haute densité (PEHD, densité∼0, 95) au faible degré de ramification ;

- 1954 : un an plus tard, le chimiste italien Giulio Natta met au point, utilisant les catalyseurs «Ziegler», le polypropylène (ou polypropène) isotactique (PP ou PPi pour le différencier du polypropène syndiotactique de sigle PPs). Ziegler et Natta se partagent le prix Nobel de chimie en 1963 grâce à leurs travaux en science des polymères. Remarque : le PP atactique présente peu d'intérêt économique ;

- 1955 : travaux de la société Phillips Petroleum sur la polymérisation linéaire coordinative sous assez basse pression de l'éthylène, grâce aux catalyseurs stéréospécifiques, fournissant le PEHD ;

- 1961 : commercialisation de l'Estane (BF Goodrich), un polyuréthane thermoplastique (TPU en anglais). Autre exemple d'élastomère thermoplastique (TPE ou TPR en anglais) : le copolymère séquencé (copolymère bloc) SBS ou poly (styrène-b-butadiène-b-styrène) ;

- 1965 : découverte par les chercheurs Stéphanie Kwolek et Herbert Blades de la firme Du Pont de Nemours d'un «super-nylon», le Kevlar, une fibre aramide légère et spécifiquement résistante[5] :

- à la déchirure ainsi qu'aux chocs : gilets et vitres pare-balles, couches anti-perçage ;

- au feu : casques et vestes des sapeurs-pompiers, gants de cuisine, etc. Son grand succès dans ce domaine est aussi dû à l'interdiction de l'amiante ;

- à la corrosion (voiles, amarres de pétrolier) ;

- dans les années 1990, le terpolymère ABS tend progressivement à remplacer les résines «mélamine-formol». C'est une matière plus noble que le polystyrène, particulièrement utilisée en habillage d'équipements électroménagers (corps d'aspirateur), pour jouets rigides, enjoliveurs, quelquefois en emballage (couvercles), en accessoires de salles de bains et dans l'industrie ;

- l'ABS existe aussi en version translucide (M-ABS dit ABS transparent) ;

- il est métallisable par galvanoplastie pour imiter l'aluminium ; utilisation : contenants en cosmétique... ;

- il peut être mélangé avec du polycarbonate pour former un alliage polymère PC/ABS (noms Anjablend A, Bayblend, Pulse) (pièces pour automobiles). Le Noryl est un autre exemple de mélange polymère-polymère ;

- 2000 : pour le développement des polymères conducteurs intrinsèques, les chercheurs Alan J. Heeger, Alan G. MacDiarmid et Hideki Shirakawa sont récompensés par le prix Nobel de chimie.

Depuis une trentaine d'années, les voitures, les trains et les articles électroménagers (machines à laver... ) n'ont cessé de s'alléger en métal et de gagner en performance grâce à l'apport des matériaux plastiques[6].

Les plastiques armés (matériaux composites) [typiquement les résines polyesters et polyépoxydes renforcées fibres de verre (verre : d∼2, 5) ], plus légers pour égale résistance que l'acier ou l'aluminium, et insensibles à la corrosion, sont des matériaux non respectant les traditions. Certains types sont de plus en plus utilisés dans le secteur aéronautique[7].

De nouveaux plastiques encore plus respectueux de l'environnement (recyclage et biodégradabilité perfectionnés), moins dépendants du pétrole (réduction de coût), thermostables, plus transparents, incassables, ininflammables ou originaux sont en voie de développement.

Technique

Caractéristiques

Les propriétés des matériaux plastiques ne cessent de se perfectionner ; ils ont perdu leur mauvaise réputation.

On constate l'emploi grandissant de pièces en matières plastiques à la place de pièces métalliques, fréquemment plus onéreuses, plus sensibles à la corrosion, ou plus lourdes. Certaines caractéristiques techniques changent notablement de celles des métaux :

- la densité des matières plastiques non expansées est nettement plus faible que celle des métaux (hors magnésium) : de 0, 83 (cas du poly-4-méthyl-pentène-1 désigné par PMP) à 2, 15 (PTFE), avec 1, 2 comme valeur moyenne. La densité d'un polymère est directement fonction du taux de cristallinité. D'autre part, la rigidité et la résistance mécanique augmentent avec ce taux ;

- température de transformation plus basse : fréquemment comprise entre 100 °C (le PS est facile à travailler : extrudable dès 85 °C) et 300 °C (le PC est injecté vers 300 °C). Les bioplastiques sont transformés de 160 à 200 °C, contre à peu près 220 °C pour des compounds ordinaires équivalents ;

- élasticité plus élevée (jusqu'à 800 % d'élongation à la rupture pour le PEHD) ;

- thermostabilité des polymères thermoplastiques nettement inférieure à celle des métaux. Rares sont les plastiques résistant à plus de 250 °C pendant de longues périodes dans l'air. Des modifications structurales, en particulier parmi les matières thermoplastiques, permettent d'élargir le domaine thermique d'utilisation vers les basses ou hautes températures ;

- module d'élasticité plus faible (le module du PEBD est peu élevé : E∼200 MPa ; à l'opposé, les aminoplastes présentent un module particulièrement élevé). Une incorporation croissante de fibres augmente le module d'élasticité et la contrainte à la rupture (ténacité) du composite. La dilatation thermique des matériaux est inversement proportionnelle à leur module de traction. Le cœfficient de dilatation des polymères thermoplastiques est supérieur à celui des métaux ;

- tenue (ou résistance) aux agents chimiques : en règle générale, les polymères résistent aux acides ainsi qu'aux bases [grande inertie chimique du PTFE et du PE (à cause de sa structure paraffinique) ]. Ils sont cependant sensibles aux solvants (bonne tenue du PTFE, PBT et PA-6, 6) ;

- les polymères ont un comportement viscoélastique. En effet, ils démontrent simultanément des propriétés élastiques et un caractère visqueux. Dans ce dernier cas, la matière s'écoule en réponse à une contrainte ;

- certains plastiques sont des amortissants vibratoires ; exemples : ABS, copolymère bloc SIS [ou poly (styrène-b-isoprène-b-styrène) ]... ; intérêt en vibroacoustique ;

- la plupart des polymères thermoplastiques amorphes non chargés (et non colorés... ) sont transparents (PMMA, PC, PS «cristal», etc. ) ;

- certains plastiques manifestent une grande résistance à l'impact (PC, PET, PMMA, etc. ) ;

- certains sont résistants à l'abrasion (PTFE, PVC rigide, polyamides, PET, aminoplastes, etc. ). Le PTFE possède un cœfficient de friction spécifiquement faible qui lui permet d'être un lubrifiant solide.

Les matrices organiques sont des isolants thermiques et électriques, mais aussi les fibres de renfort (sauf fibres de carbone) [8] :

- la conductivité thermique des polymères est à peu près cent fois plus faible que celle des métaux ; ainsi, énormément de matières plastiques, surtout les mousses, sont utilisées comme isolants ;

- conductivité électrique particulièrement faible ; les plastiques servent habituellement pour l'isolation de fils et câbles électriques (PTFE, PEHD).

| Code | Densité | Taux de cristallinité (%) | Tg (°C) | Tf ou Tr (°C) [10] | Tmaxi (°C) [11] | Module E (GPa) |

|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Chimie et composition générale

Rappels de chimie macromoléculaire

La matière de base (la résine) est un polymère[13]. Les résines des matières plastiques sont issues de produits intermédiaires (éthylène, propylène, acétylène, benzène, etc. ) dont les matières premières sont le pétrole (surtout grâce au procédé de vapocraquage du naphta), le gaz naturel[14] et le charbon.

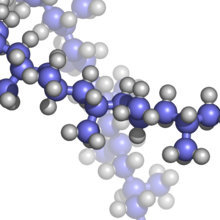

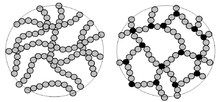

Un polymère est un dispositif constitué par un ensemble de macromolécules. Une chaîne polymère est constituée de la plupart d'unités monomères. La viscosité et la résistance mécanique d'un polymère augmentent avec le degré de polymérisation (DP ou n) ; ce dernier définit la longueur des chaînes[15].

Si le degré de polymérisation est supérieur à 3 000, le produit sera une matière plastique ; DP peut atteindre six millions.

Les matières plastiques sont synthétisées par polymérisation de monomères ou de (pré) polymères :

- les polymères monodimensionnels (linéaires ou ramifiés) résultent de la polymérisation de monomères bivalents ;

- les polymères tridimensionnels sont constitués par polymérisation de monomères dont la valence moyenne est supérieure à deux, ou par réticulation (par voie chimique ou physique) de polymères linéaires.

La polymérisation est un processus important dans l'industrie chimique car les polymères en résultant doivent présenter les propriétés souhaitées, surtout, la durabilité, l'inertie chimique vis-à-vis de nombreux produits, l'élasticité, la transparence et les résistances mécanique et thermique.

Il existe deux catégories de polymérisations :

- les polymérisations par étapes, faisant appel à des polycondensations (conduisant par exemple aux polyamides ; la réaction se fait par élimination de molécules simples, en particulier l'eau) ou à des polyadditions (pour produire par exemple les polyuréthanes). Les polymères obtenus contiennent fréquemment des hétéroatomes caténaires, tels les polyamides avec l'atome d'azote ;

- les polymérisations en chaîne. Suivant le type de centre actif, on distingue les polymérisations radicalaires, cationiques, anioniques ou coordinatives (dans ce quatrième cas, le centre actif propageant est un complexe de coordination entre le monomère et un atome de métal de transition tel le titane ou le zirconium). Cette seconde catégorie concerne principalement des monomères vinyliques qui amènent à des polymères constitués d'enchaînements -C-C-.

Pour perfectionner certaines propriétés, les matières plastiques du commerce sont quelquefois constituées d'une résine de base modifiée par une autre résine ou un élastomère (intérêt de la copolymérisation).

Il n'existe pas de macromolécules bidimensionnelles préparées par synthèse.

Il existe quatre techniques de préparation des polymères : polymérisation en masse, en solution, en suspension et en émulsion. Exemples : les polymères thermoplastiques PE, PVC et PS peuvent être synthétisés par ces quatre méthodes de polymérisation. La copolymérisation fournissant l'ABS s'effectue le plus fréquemment par le procédé en émulsion aqueuse, grâce à la formation de micelles.

Formulation du matériau polymère

Elle joue un rôle important. Les charges, plastifiants et additifs sont incorporés et dispersés dans la matrice de la résine pour perfectionner ses caractéristiques (résistance thermique, au feu, chimique, aux chocs ou au vieillissement, masse volumique, couleur, etc. ) ou sa mise en œuvre (souplesse... ) [16].

La formulation doit être non toxique. Une fiche de données de sécurité (FDS) de la préparation doit quelquefois être apportée à l'utilisateur.

On peut distinguer (liste non exhaustive) :

- la (les) résine (s) de base : apporter de la cohésion au matériau ;

- les charges : diminuer le coût de la pièce, perfectionner certaines propriétés mécaniques ou des propriétés spécifiques ; jusqu'à plus de 100 % d'incorporation en masse dans le matériau polymère pour certains plastisols. Les améliorations sont d'autant plus marquées que la granulométrie est fine. On relève :

- charges d'origine minérale (fréquemment utilisées) en poudre : carbonate de calcium naturel[17], silices naturelles, silice synthétique (amorphe, agent thixotropique), talc, argile, kaolin, noir de carbone, graphite, barite (d∼4, 4), ferrite de baryum, etc.,

- charges organiques : farine de bois (faible coût) ou d'écorce de fruits, pâte de cellulose, amidon (perfectionne la biodégradabilité), poudre élastomère (antichoc), etc.,

- charges métalliques : rendre la matrice organique partiellement conductrice (ajout de poudres ou paillettes d'aluminium, cuivre, zinc, etc. ),

- charges renforçantes fibreuses : perfectionner les caractéristiques mécaniques, la tenue thermique et la stabilité dimensionnelle du matériau composite (diminution du retrait) (fibre de verre, mica... ) [18],

- charges renforçantes non fibreuses ; les charges sphériques les plus utilisées sont les «microbilles» de verre creuses : allègement (car billes creuses), meilleures rigidité et tenue en compression de la résine chargée,

- nouvelles applications :

- argile nanométrique (très fine), incorporée jusqu'à 5 % (pour nanocomposites et emballages de bouteilles),

- céréales : perfectionner la recyclabilité (jusqu'à 50 % d'incorporation),

- lin : augmenter la dureté du polypropylène ;

- le (s) plastifiant (s) : diluant (s) peu volatil (s) de faible masse molaire, à l'état solide, ou à l'état liquide (plus ou moins visqueux) ; rendre surtout le composé obtenu plus flexible, plus résilient, diminuer la température de transition vitreuse et la température de mise en œuvre ; ajouté (s) en proportion variable (d'une faible proportion jusqu'à 50 % d'incorporation dans certains plastisols) (phtalates, adipates, sébaçates, phosphates, polyesters, etc. ) ;

- les additifs.

Additifs

En général, ils accroissent notablement une propriété spécifique et sont incorporés à faible proportion. Nombre d'entre eux n'ont pas fait l'objet d'une évaluation complète de sécurité en termes de toxicologie ou d'écotoxicologie (en Europe par l'EFSA). Faute de réglementation internationale et dans l'attente de l'application du règlement REACH, ils sont principalement autorisés et contrôlés au niveau national. En Europe, la liste d'additifs de la Directive 2002/72/EC concernant les matières plastiques et des articles qui entrent en contact avec des produits alimentaires deviendra une liste positive (les produits non listés seront interdits) au 1er janvier 2010. Une liste provisoire existe jusqu'à cette date[19].

Exemples d'additifs :

- système de réticulation (pour synthétiser des polymères tridimensionnels) : permettre la formation d'un réseau tridimensionnel (réticulation) à partir de polymères linéaires ; contient durcisseurs, catalyseurs, accélérateurs, etc. [20] ;

- stabilisants : retarder la dégradation du polymère ; stabilisants au dioxygène (antioxydants ; tels certains phénols à encombrement stérique ou la diphénylamine[21] ; pour les ABS, PE, PS, etc. ), à l'ozone (antiozonants ; concerne par exemple les polymères issus du butadiène), stabilisants thermiques pour la mise en œuvre et pour la résistance à la chaleur en utilisation (pour les PVC, PMMA... ), lumière (anti-UV ; tels les absorbeurs UV et les désactivateurs) [22] ;

- ignifugeants : diminuer ou empêcher les phénomènes de combustion (jusqu'à 10 % d'incorporation) (alumine hydratée, phosphonates... ) ; indispensables chaque fois que la sécurité est en jeu car la majorité des matières plastiques sont spécifiquement inflammables ; doivent être stables dans le temps, peu ou pas toxiques[24] ;

- agents gonflants : obtenir un produit-mousse (composé cellulaire peu dense, la densité peut atteindre 0, 005) ; un gaz peut être libéré par la décomposition chimique de l'agent sous l'effet de la chaleur (isolation, sièges et volants d'automobile, etc. ) ;

- lubrifiants : favoriser la mise en œuvre en augmentant le glissement (jusqu'à 2 % d'incorporation) (cires, stéarate de calcium... ) ;

- promoteurs d'adhésion : perfectionner l'adhésion sur le verre, les fibres de verre ou sur un métal (silanes, titanates, composés contenant des groupements polaires, etc. ) ;

- colorants (pigments solides insolubles dans le polymère, tels le noir de carbone ou les oxydes métalliques ; ou colorants organiques[25] solubles dans le polymère) : donner une couleur ;

- agents antistatiques : s'opposer aux dépôts de poussières en rendant le plastique conducteur en surface ; en effet, la majorité des polymères sont de faibles conducteurs électriques ;

- fongicides et bactéricides : résister à l'attaque des micro-organismes (asepsie), en particulier en milieu humide ;

- solvants : pour peintures (enduction), adhésifs...

Certains constituants sont multifonctions[26].

Propriétés

Propriétés thermiques

On peut classer les polymères en deux types, selon leur comportement à la chaleur : les thermoplastiques (polymères linéaires, ramifiés ou non) et les thermodurcissables [polymères tridimensionnels (réticulés) ][27] :

- portés à une température suffisante (au-dessus de leur température de transition vitreuse Tg ou de fusion Tf), les polymères thermoplastiques se trouvent à l'état «fondu» (état fluide ou déformable) et sont par conséquent susceptibles de s'écouler sous l'action d'une contrainte. Cela permet leur mise en forme au moyen des techniques habituelles (thermoformage, extrusion, injection, etc. ). L'opération peut se répéter plusieurs fois ;

- les polymères thermodurcissables durcissent (réticulent) lors d'un premier chauffage (ou peut-être à température ambiante). Dans le domaine des peintures, c'est une propriété fréquemment mise à profit. Un apport de chaleur peut déclencher une réaction de polymérisation tridimensionnelle qui crée des pontages entre les chaînes de polymère et durcit de manière irréversible le matériau.

Propriétés mécaniques

Les polymères thermodurcissables sont fréquemment rigides et fragiles alors que les polymères thermoplastiques et les élastomères montrent une résistance mécanique médiocre particulièrement affectée par la température.

Pour ce qui concerne la structure moléculaire, les matériaux polymères solides sont soit :

- semi-cristallins [présence de zones cristallines (cristallites et sphérolites) et existence d'un intervalle de fusion étroit qui permet une transition rapide de l'état solide ou pâteux à l'état fluide, par élévation de température], à morphologie hétérogène (exemples : PE, PPi, PA, polyesters thermoplastiques, POM [ (-CH2-O-) n], PTFE) ;

- soit amorphes, montrant un ramollissement progressif par élévation de température (PS et ses copolymères, PMMA, PC, PVC[28], etc. ).

Remarque sur l'influence de la tacticité : un polymère atactique (PMMA, PS... ), dont la chaîne macromoléculaire présente une forme géométrique irrégulière, ne peut pas cristalliser, au contraire de un polymère isotactique ou syndiotactique.

La structure des polymères est reliée aux propriétés thermomécaniques. A titre d'exemple, lors de la mise en œuvre par injection, les plastiques amorphes sont plus tolérants [process plus aisé, retrait (shrinkage en anglais) plus faible au refroidissement] que les semi-cristallins (ces derniers ont une prédisposition à cristalliser) [29].

Le taux de cristallinité d'un polymère influence les propriétés mécaniques (le module d'Young augmente quand le taux de cristallites augmente. Inversement la limite de déformation élastique diminue).

On admet généralement que les propriétés d'un plastique technique sont optimales quand la cristallinité moyenne sert à combiner la résistance mécanique et thermique de la phase cristalline à la résilience de la phase amorphe (quasiment 50 à 60 %.

La plupart des polymères thermoplastiques ne sont pas utilisés au-dessus de 120 °C, température à laquelle se produit un ramollissement (pour les amorphes) ou une fusion (pour les semi-cristallins), qui supprime les propriétés mécaniques. Les polymères thermoplastiques amorphes sont utilisés en dessous de leur Tg, à l'état vitreux. En théorie, les matières thermodurcissables ont une meilleure tenue thermomécanique (à la chaleur, au feu, au fluage, faible retrait, etc. ) et chimique que les thermoplastiques. Les meilleurs thermostables sont des thermodurcissables.

Quand les matériaux plastiques sont observés en service, on se rend compte qu'ils sont soumis à des contraintes qui provoquent des déformations pouvant occasionnellement conduire à la rupture. Le comportement en service des matériaux définit leurs propriétés d'usage.

Il est important de connaître les propriétés intrinsèques (inhérentes aux matériaux) pour faire un choix judicieux de la matière la plus apte à remplir les fonctions qui lui sont assignées. La résistance des matériaux est la science qui va, à partir de propriétés propres à chaque matériau, définir les caractéristiques et conditions d'utilisation de chacun.

Les propriétés mécaniques font partie des propriétés intrinsèques des matériaux et sont définies à partir d'essais comparatifs, normalisés. Généralement, on utilise les normes ISO, ASTM et DIN, ou des normes «maisons» quand les tests sont directement liés aux propriétés d'usage.

Les propriétés mécaniques sont ensuite utilisées pour prédire les propriétés finales des objets finis. Cependant, certaines caractéristiques structurales liées à la transformation des matières plastiques, telles le degré de cristallinité, l'orientation des chaînes macromoléculaires, ou les tensions internes résultant des conditions de mise en œuvre et de refroidissement, peuvent influencer les propriétés de l'objet. Ces propriétés sont nommées propriétés de transformation.

On peut résumer les propriétés du matériau comme suit :

- propriétés intrinsèques (propres au matériau) ;

- propriétés de transformation (fonction des méthodes et conditions de mise en œuvre) ;

- propriétés d'usage (définies par les conditions d'utilisation).

La plupart d'essais mécaniques utilisés pour caractériser les matières plastiques découle des techniques d'analyse des métaux telles la mesure du module d'élasticité, de la résistance à la traction et de l'allongement à la rupture.

Les analyses mécaniques et rhéologiques sont basées surtout sur des essais de traction, compression, cisaillement, flexion et torsion.

Les équipements d'analyse comprennent les appareils de mesure de l'indice de fluidité à chaud (pour les polymères thermoplastiques) (MFI, Melt flow index en anglais) [30], les appareils de traction, les extensomètres, les analyseurs DSC, les viscosimètres (de type rotationnel, cône-plan ou capillaire) (pour les thermoplastiques), les analyseurs DMA (ces deux derniers instruments sont dédiés aux mesures dynamiques), les appareils de choc Izod et choc Charpy, etc.

En ce qui concerne les polymères solides, un simple essai de traction uniaxial sert à mesurer certaines propriétés mécaniques.

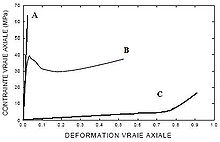

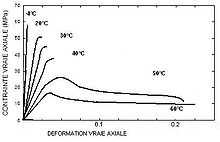

Les matériaux se répartissent selon leur comportement en contrainte-déformation, en trois catégories générales : rigides (fréquemment peu ductiles et peu résistants aux chocs), plastiques ou élastomères. Le graphique intitulé «Caractérisation mécanique» obtenu lors d'un essai de traction met en évidence ces trois catégories :

- la courbe A illustre le caractère en contrainte-déformation d'un polymère rigide (module élevé) dont la rupture se produit quasi simultanément à la limite d'élasticité. Le polymère a un comportement fragile (faible allongement à la rupture) ;

- la courbe B montre que le comportement de certains matériaux plastiques est comparable à celui de nombreux matériaux métalliques : la déformation élastique d'origine est suivie d'une déformation plastique. Le matériau est tenace (fort allongement à la rupture) ;

- la courbe C indique une déformation élastique dans un large domaine de déformation ; ce comportement mécanique est typique d'un élastomère.

Les matières plastiques ont des propriétés mécaniques influencées par les principaux facteurs suivants :

- la température ;

- la cohésion des polymères ;

- la modification des propriétés mécaniques moléculaires des polymères ;

- leurs conditions de transformation.

Globalement, le module d'élasticité et l'allongement à la rupture des polymères rigides se déterminent de la même façon que dans le cas des métaux.

La limite d'élasticité Re des polymères plastiques équivaut sur la courbe à la valeur maximale de la contrainte se situant à la fin de la région élastique linéaire. Qui plus est , la résistance à la traction Rm correspond à la contrainte entraînant une rupture ; elle peut prendre une valeur supérieure ou inférieure à Re.

Il est important de souligner que les propriétés mécaniques des polymères thermoplastiques et des élastomères dépendent fortement de la température (voir le graphique intitulé «Influence de la température»), des contraintes extérieures et du temps d'observation. Une élévation de température fait passer un matériau thermoplastique d'un comportement rigide et fragile à un comportement ductile et tenace.

Transformation

Plus que tout autre matériau, les matières plastiques offrent un large choix de techniques de transformation. Les produits initiaux [formulations complètes (nommées aussi matériaux polymères), compounds] se présentent sous forme de granulé, poudre, pastille, pâte ou liquide. Les matières hygroscopiques (PA, ABS, PBT, PMMA, etc. ) subissent un préséchage avant la mise en œuvre afin d'éviter tout défaut lié à l'humidité sur les pièces plastiques.

Les états plastique ou visqueux sont nécessaires pour mettre en œuvre les techniques de mise en forme des matériaux polymères.

Les transformateurs réalisent les objets finis destinés aux utilisateurs avec matériels et de matières apportées par les producteurs de polymères ou les compoundeurs.

La mise en forme des polymères thermoplastiques diffère de celle des thermodurcissables :

- le moulage par compression à chaud est le moulage type des polymères thermodurcissables. Il faut éviter la prise en masse (l'atteinte du «point de gel») de la matière avant que l'opération de moulage soit terminée. Les temps de polymérisation des thermodurcissables limitent les cadences de production de type industriel ;

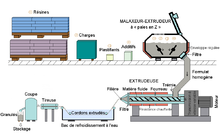

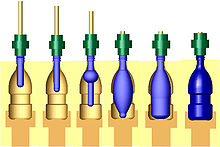

- le calandrage (passage de la matière entre deux cylindres chauffés), l'extrusion (passage à travers une filière) et le moulage par injection sont les techniques de transformation typiques des polymères thermoplastiques. Ces composés autorisent des temps de cycle plus courts.

On peut distinguer :

- Enduction de supports divers (métaux, tissus... )

- Extrusion de cordons, plaques, profilés, tubes[32], calandrage, extrusion-calandrage, extrusion-gonflage et extrusion dite cast (obtention de films), cœxtrusion (films multicouches), extrusion gainage (câbles)

- Injection[33], injection assistée eau ou gaz, bimatière

- Extrusion-soufflage, injection-soufflage et rotomoulage : pour créer des corps creux (bouteilles, flacons, jouets, etc. )

- Thermoformage, formage sous pression

- Moussage (PUR, PS expansé)

- Filage à l'état fondu (PP, PET, PA, PE, etc. )

- Frittage (du PTFE, vers 370 °C ; du polyéthylène de masse molaire ultra-élevée désigné par UHMWPE en anglais[34] ; des PI)

- Moulage par compression, compression-transfert, coulée, injection : techniques applicables aux thermodurcissables

- Procédé RIM (Reaction Injection Molding) (dédié aux résines polyuréthanes thermodurcissables ; la réaction (réticulation) a lieu dans le moule)

- Pultrusion, moulage au contact, stratification en continu, moulage à la presse, enroulement filamentaire, injection : fabrication de matériaux composites

- Usinage à l'outil

- Soudure plastique (par lame chaude, friction, haute fréquence, etc. )

- Granulation (broyage des pièces pour recyclage)

- Agglomération (ou densification) [récupération, par reconstituage, de déchets de faibles épaisseurs (films ou équivalents) ]

- Revêtement de supports à partir de poudre plastique : fluidisation, procédé électrostatique, thermolaquage, pistolage au chalumeau (pour cette dernière technique, une certaine décomposition de la matière est inévitable)

- Métallisation : électrolytique, sous vide, argenture (dépôt par réduction du nitrate d'argent)

- Pré-traitement superficiel oxydant par effluve électrique ozonisante (procédé Corona) avant impression

Typologie

On peut distinguer globalement (hors matériaux composites) :

- thermoplastiques de grande consommation, dits de commodité (hors fibres textiles) ;

- thermoplastiques semi-techniques et techniques (hors fibres textiles) ;

- autres thermoplastiques (fibres textiles) ;

- thermodurcissables moulés ;

- autres thermodurcissables (peintures, vernis, adhésifs, liants pour contreplaqués ou pour abrasifs, revêtements divers, etc. ) [35].

Autres classifications envisageables : selon leur origine (polymères naturels, artificiels et synthétiques), leur famille physico-chimique (thermoplastiques, thermodurcissables, thermostables, élastomères), leur structure [polymères linéaires (ou monodimensionnels) et tridimensionnels][36].

Familles de matières plastiques

Thermoplastiques

Les matériaux plastiques composés de polymères à chaîne linéaire ou ramifiée sont habituellement fusibles. Les polymères thermoplastiques (ou polyplastes, thermoformables) se déforment et sont façonnables sous l'effet de la chaleur, gardant cette forme en refroidissant (ressemblance avec la cire des bougies). Ce phénomène réversible permet leur recyclage : les objets sont broyés et «refondus» pour en élaborer d'autres.

Les thermoplastiques sont d'autre part solubles dans des solvants spécifiques, ce qui permet leur utilisation comme revêtements et colles.

Pour fixer les idées, la majorité des polymères linéaires industriels ont des masses molaires voisines de 105 g•mol-1. Une macromolécule linéaire peut avoir une longueur qui dépasse le dixième de micromètre, ses dimensions latérales restant mille fois plus faibles.

Les textiles synthétiques (fils et fibres) sont toujours thermoplastiques. Ils sont apparus en 1940. On compte aujourd'hui plus de quarante types de textiles synthétiques et plus d'un millier de noms commerciaux pour les désigner.

Thermodurcissables

Les polymères thermodurcissables prennent leur forme définitive après la réaction chimique (polymérisation) accompagnant leur transformation. Le réseau tridimensionnel obtenu donne au produit fini son caractère d'irréversibilité thermique. La structure réalisée avec une résine thermodurcissable ne peut fluctuer et se trouve géométriquement figée (ressemblance avec la cuisson d'un œuf). Plus le composé sera tridimensionnel, plus il sera rigide, cassant, insoluble et infusible.

Exemple : copolymérisation du polyester insaturé en présence de styrène. La structure obtenue est définitive, le produit fini est infusible par conséquent non transformable et non recyclable.

Élastomères

Les élastomères sont des polymères à caractère amorphe ou cristallin présentant des propriétés remarquables en élasticité, amortissement et étanchéité (air, eau). Ils sont thermoplastiques et deviennent thermodurcissables par vulcanisation.

Ils sont employés généralement réticulés, et le plus fréquemment à une température supérieure à leur température de transition vitreuse, sur le plateau caoutchouteux ; utilisation : fabrication de la gomme des pneumatiques [contenant essentiellement du caoutchouc naturel (NR) et du copolymère styrène-butadiène (SBR), bandes transporteuses, tuyaux, durits, coussins, silentblocs, joints, mastics, gants médicaux, chaussures, etc.

Polymères des trois familles de matières plastiques

L'usage prévaut de réserver le terme de matière plastique à trois grandes familles de matériaux, les thermoplastiques, les thermodurcissables et les plastiques techniques[14], dont la structure, les propriétés physico-chimiques et de mise en œuvre (comportement sous l'effet de la chaleur et de la pression) changent complètement. Les résines thermoplastiques sont les plus utilisées industriellement.

| Codes ISO 1043-1 | Quelques noms commerciaux[37] | Polymères (désignation courante) | Production industrielle depuis[38] |

| ABS | Afcoryl, Bayblend (alliage PC/ABS), Cycolac, Isopak, Lastilac, Lustran, Novodur, Polyflam, Polylac, Polyman, Ronfalin, Terluran, Toyolac, Ugikral, Vestodur | Copolymère acrylonitrile-butadiène-styrène (famille des styréniques) | années 1950 |

| CA | Cellidor A, Cellon, Lumarith, Rhodialite, Rhodoïd, Setilitte, Trialithe | Acétate de cellulose (cellulosique) | 1927 |

| EPS | Afcolène, Depron, Hostapor, Polyfoam, Roofmate, Sagex, Styrocell, Styrodur, Styrofoam, Styropor, Vestypor | Polystyrène expansé (styrénique) | années 1950 |

| PA | Akulon, Altech, Amilan, Bergamid, Capron, Durethan, Eratlon, Ertalon, Grilamid, Grilon, Igamid, Kevlar, Latamid, Lauramid, Maranyl, Minlon, Miramid, Nomex, Nylatron, Nylon, Nypel, Orgamide, Perlon, Polyloy, Radiflam, Radilon, Renyl, Rilsan, Schulamid, Sniamid, Stanyl (PA-4, 6), Staramide, Starflam, Tactel, Technyl, Trogamid, Ultramid, Versamid, Vestamid, Vydyne, Zytel | Polyamides[39] | 1938 (PA aliphatiques), 1961 (PA aromatiques ou aramides : Nomex) |

| PBT | Arnite, Celanex, Crastin, Deroton, Hostadur, Pocan, PTMT, Tenite, Ultradur, Vestodur | Poly (téréphtalate de butylène) (polyester saturé) | 1969 |

| PC | Apec, Axxis, Durolon, Gerpalon, Latilon, Lexan, Makrolon, Panlite, Plaslube, Polyman, Sunglass, Tuffak, Xantar | Polycarbonates | 1956 |

| PE | Alkathène, Alketh, Dyneema, Eltex, Hostalen, Lacqtène, Lupolen, Manolène, Marlex, Moplen, Plastazote, Polythen, Sclair, Stamylan, Stamylex, Supralen, Surlyn[40], Tupperware, Tyvek, Vestolen A | Polyéthylène (polyoléfine) | 1939 (PEBD), 1955 (PEHD) |

| PET | Arnite, Baydur, Bidim, Dacron, Diolen, Ektar, Ertalyte, Hostadur K et A, Kodar, Mélinex, Mylar, Pocan, Raditer, Rhodester, Rynite, Tenite, Tergal, Terphane, Terylene, Trevira, Ultradur | Poly (téréphtalate d'éthylène) (polyester saturé) | 1946 |

| PMMA | Acrigel, Altuglas, Altulite, Bonoplex, Corian, Deglan, Limacryl, Lucite, Metacrilat, Oroglas, Perspex, Plexiglas, Resalit, Vitroflex | Poly (méthacrylate de méthyle) (acrylique) | 1933 |

| POM | Acetaver, Bergaform, Celcon, Delrin, Ertacetal, Hostaform, Kematal, Kepital, Kocetal, Ultraform | Polyformaldéhyde (polyacétal) | 1958 |

| PP | Amoco, Appryl, Carlona, Eltex, Hostalen PP, Luparen, Moplen, Novolen, Oléform, Polyflam, Profax, Propathene, Prylène, Stamylan P, Trovidur PP, Vestolen P | Polypropène (polyoléfine) | 1957 (PPi), 1992 (PPs) |

| PS | Carinex, Edistir, Empera, Gedex, Hostyrène, Lacqrène, Luran, Lustran, Lustrex, Noryl (alliage PPO/PS), Polyflam, Polystyrol, Riviera, Styranex, Styroflex, Styron, Trolitul, Ursaa, Vestyron | Polystyrène (styrénique) | 1935 |

| PVAC | Elvacet, Hostaflex[41], Mowilith, Rhovyl, Vinnapas, Vinyon[41] | Poly (acétate de vinyle) (vinylique) | 1928 |

| PVC | Benvic, Breon, Corfam, Darvic, Duraform, Dynel[42], Garbel, Gedevyl, Hostalit, Lacovyl, Lacqvil, Lucolène, Lucovyl, Lucalor, Lucoflex, Micronyl, Mipolam, Nakan, Saran[43], Skaï, Solvic, Tefanyl, Trovidur, Ultryl, Vestolit, Vinidur, Vinnol, Vinnolit, Vinoflex, Vinylite | Poly (chlorure de vinyle) (vinylique) | 1931 |

| SAN | Elvax, Lacqsan, Luran, Lustran, Restil, Vestoran | Copolymère styrène-acrylonitrile (styrénique) | années 1950 |

| Codes ISO 1043-1 | Quelques noms commerciaux | Polymères | Production industrielle depuis[38] |

| EP | Araldite, Devcon, DER, Doroxin, Epikote, Epon, Epotek, Epotuf, Epoxin, Eurepox, Lekutherm, Lopox, Rutapox | Polyépoxydes | 1946 |

| MF | Arborite, Formica, Hostaset MF, Melochem, Melopas | Mélamine-formaldéhyde (aminoplastes) | années 1920 |

| PF | Bakélite, Cascophen, toile bakélisée (Celoron), papier bakélisé, bois bakélisé, Fluosite, Hostaset PF, Luphen, Micarta, Peracite, Trolitan, Tufnol | Phénol-formaldéhyde (phénoplastes) | 1910 |

| PUR | Baydur, Bayflex, Baygal, Cyanapren, Daltoflex, Definal, Desmodur, Desmolin, Estolan, Lupranat, Lupranol, Luvipren, Moltopren, Napiol, Scurane, Urepan, Voranol, Vulkolian, Vulkollan | Polyuréthanes réticulés | 1940 |

| UF | Ærodux, Beckamin, Cascamite, Hostaset UF, Pollopas, Prystal, Urochem | Urée-formaldéhyde (aminoplastes) | 1923 |

| UP | Hostaset UP, Leguval, Palatal, Pregmat, Ukapon, Vestopol | Polyesters insaturés | 1950 |

| Codes ISO 1043-1 | Quelques noms commerciaux | Polymères | Production industrielle depuis |

| PTFE | Algoflon, Ertaflon, Fluon, Gaflon, Halon, Hostaflon, Polyflon, Soreflon, Téflon, Voltalef | Polytétrafluoroéthylène (fluoré) | 1942 |

Les polyimides, le polytétrafluoroéthylène et les silicones peuvent être classés dans les thermostables[44] ou les polymères techniques.

Économie

L'importance économique des matières plastiques est majoritaire dans la chimie industrielle. Leur percée est telle que leur consommation actuelle en volume est supérieure à celle des métaux.

Production

Avec une production mondiale voisine de 54 millions de tonnes en 2001, le polyéthylène [ (-CH2-) n] est le polymère de synthèse le plus consommé[45]. Les plus communs sont ensuite le polychlorure de vinyle [ (-CH2-CH (Cl) -) n], le polypropylène [ (-CH2-CH (CH3) -) n], le polyéthylène téréphtalate (PET), le polystyrène, les polyamides et les acryliques.

Le PET et le poly (carbonate de bisphénol A) (PC, thermoplastique technique) connaissent une forte progression depuis les années 1990. La production totale du PET était d'environ 18 millions de tonnes en 2001.

Consommation

Les plus fortes consommations concernent les marchés du bâtiment, de l'emballage et de l'électricité-électronique. La consommation par habitant était de 92 kg en Europe occidentale en 2000.

Bioplastiques

Le marché des polymères biosourcés [polymères pour lesquels une partie des matières premières provient de ressources renouvelables (en particulier, le maïs, le blé, l'eucalyptus et la pomme de terre) ] a connu une expansion importante depuis une dizaine d'années. Les bioplastiques commercialisés contiennent entre 30 et 100 % de ressources renouvelables. L'utilisation de biomasse renouvelable atténue le réchauffement climatique par réduction d'émission de gaz à effet de serre (CO2).

Les bioplastiques disponibles sur le marché sont de 20 à 30 % plus chers que les plastiques d'origine pétrochimique. Cependant, l'augmentation de la part «ressources renouvelables» associée à l'augmentation des volumes de production aboutiront à une offre économiquement attractive.

Ces matériaux sont fréquemment à base d'amidon (polymère abondant, peu cher et aisément transformable) et de fibres (naturelles) de bois, de lin, de chanvre, de sisal ou de jute.

Les bioplastiques restent cantonnés à des usages limités, essentiellement dans l'emballage (en remplaçant par exemple le PET), qui concentre 90 % de l'activité[46].

Environnement

Bilan écologique

Si les écobilans des bouteilles et de nombreux objets sont toujours discutés, quelques impacts sont reconnus.

Phase de production

- Les combustibles fossiles (pétrole surtout) utilisés pour la fabrication des matières plastiques sont des sources importantes de gaz à effet de serre.

- De nombreux additifs toxiques (plomb, cadmium surtout) ont été utilisés pour la fabrication de certaines matières plastiques courantes, telles le PVC. La directive 2000/53/EC de l'Union européenne en interdit désormais l'utilisation (plomb, cadmium, mercure, chrome VI).

Phase d'utilisation

- Des substances chimiques, surtout présentes dans le plastique, seraient «au premier rang des accusés» de la chute de la qualité des spermatozoïdes (réduite de 50 % depuis 1950) et des maladies liées à l'appareil génital à travers les perturbateurs endocriniens. Le 25 novembre 2008, le gouvernement français (à travers l'IRESP, structure de recherche créée par l'INSERM et 20 partenaires, et l'AFSSA) a organisé un colloque sur ce thème : «Environnement chimique, reproduction et développement de l'enfant». Les principaux composés incriminés sont les phtalates et le bisphénol A (BPA) [47], deux substances présentes dans certaines matières plastiques.

- Parmi les additifs les plus controversés figure le bisphénol A, particulièrement présent dans les plastiques alimentaires et surtout dans 90 % des biberons en 2008. Le BPA est soupçonné d'être un perturbateur endocrinien. L'Association médicale américaine a publié en octobre 2008 une étude concluant qu'une hausse de la concentration de BPA dans l'urine augmentait de 39 % les risques de diabète et de maladie cardiovasculaire. Au Canada, l'ensemble des biberons contenant du BPA ont été retirés du marché, en application du principe de précaution. En Europe, l'EFSA estime que les doses de BPA absorbées par les bébés sont trop faibles pour être dangereuses. Certains fabricants de biberons (Dodie ; Avent du groupe Philips) ont décidé en 2008 de fabriquer des biberons sans BPA mais commercialisés plus chers[48].

- L'émanation (relargage) de certains plastiques présents dans l'habitat urbain est connue[49].

Au stade «déchet»

- Les plastiques, à la différence des polymères naturels, sont peu dégradables et mal biodégradés. Parmi les produits finaux de dégradation, certains de leurs additifs sont des perturbateurs endocriniens, et d'autres (métaux lourds, colorants ou stabilisateurs) sont toxiques et non biodégradables. Dans les années 1980, on a constaté que des milliards de petits fragments de plastiques étaient présents jusque dans l'océan austral, bien au sud de la convergence antarctique, en mer de Ross[50]. On en a depuis trouvé dans l'ensemble des mers du globe. On ignore quels impacts environnementaux ils peuvent avoir à moyen et long terme, surtout lorsqu'il s se dégradent en petites particules.

- Les plastiques flottants deviennent des déchets marins qui, même dans des zones éloignées (à plus de 2 000 miles marins du continent le plus proche pour l'atoll de Midway), tuent des espèces protégées et menacées. Les sacs plastique mangés par des tortues qui les confondent avec des méduses ne sont qu'un des exemples. Un autre problème est celui de nombreux albatros qui meurent, le gésier et l'estomac pleins de dizaines de jouets et objets en plastique, qu'ils ont ingéré en mer ou que leurs parents leur ont apportés au nid. Ces objets sont apportés par les parents à leurs poussins comme s'il s'agissait de nourriture (ils étaient couverts d'œufs ou d'organismes marins commestibles) ainsi qu'à la différence des os ou arêtes avalés par les oiseaux, ils ne peuvent être dissous par les sucs digestifs d'aucun animal, ni ressortir de l'estomac des poussins ou adultes qui finissent par en mourir. Les poussins d'albatros sont ainsi nombreux à mourir d'inanition après avoir ingéré quelquefois plusieurs dizaines d'objets en plastique (bouchons, morceaux de stylos, gadgets et autres jouets pour enfants, débris de récipients, etc. ) [51].

- Sur la rive nord de la Méditerranée, au large des grandes agglomérations, les déchets solides, constitués à 75 % de plastiques, infectent les fonds marins. La tortue marine, espèce en danger pour l'UICN, s'étouffe avec des sacs plastique qu'elle prend pour des méduses[52].

- La combustion de la majorité des matières plastiques libère de nombreux polluants et toxiques, surtout quand il s'agit de PVC (organochlorés dont dioxines et furanes, mais également des métaux lourds, comme additifs anti-UV et colorants) [réf. nécessaire].

- Voir aussi l'article «Plaque de déchets du Pacifique nord».

Recyclage

Le recyclage est un procédé de traitement des matériaux qui sert à réintroduire, dans le cycle de production d'un produit, des matériaux qui le composent[53]. La problématique quant au recyclage des polymères provient principalement du fait que ces derniers sont rarement utilisés seuls. Pour favoriser la mise en forme, les procédés industriels ont fréquemment recours à des plastifiants et des charges. Cependant, des nouveaux procédés permettent de recycler les polymères en fin de vie.

De par leur pouvoir calorifique élevé, ils permettent par incinération d'en obtenir une valorisation énergétique (production d'électricité ou de chaleur à usage industriel ou domestique). On peut aussi procéder par :

- traitement mécanique (lavage, tri, broyage, séparation) ;

- traitement thermo-chimique (solvolyse, pyrolyse, réaction chimique).

La plupart des emballages des produits de la vie quotidienne sont à base de matières plastiques. De nombreuses étapes de transformation du polymère sont pour cela nécessaires. Chaque opération ajoute une valeur au produit. La tendance constatée est que le coût de recyclage augmente énormément si on désire un matériau d'une grande pureté.

Pour aider au recyclage des articles jetables, la Société de l'industrie plastique a conçu en 1988 un dispositif de marquage par type de matière plastique, le code d'identification des résines. Un emballage utilisant ce dispositif est marqué d'un triangle fléché à l'intérieur duquel se trouve un numéro indiquant le type de plastique utilisé :

- PETE ou PET : polyéthylène téréphtalate : utilisé généralement pour les bouteilles d'eau minérale, de sodas et de jus de fruits, les emballages, les blisters, les rembourrages. Potentiellement dangereux pour l'usage alimentaire[54] ;

- HDPE ou PEHD : polyéthylène haute densité : certaines bouteilles, flacons, et d'une façon plus générale emballages semi-rigides. Reconnu comme sans danger pour l'usage alimentaire ;

- V ou PVC : polychlorure de vinyle : utilisé pour les canalisations, tubes, meubles de jardin, revêtements de sol, profilés pour fenêtre, volets, bouteilles de détergents, toiles cirées. Potentiellement dangereux pour l'usage alimentaire (peut contenir des dioxines, du bisphénol A, du mercure, du cadmium) ;

- LDPE ou PEBD : polyéthylène basse densité : bâches, sacs poubelle, sachets, films, récipients souples. Reconnu comme sans danger pour l'usage alimentaire ;

- PP : polypropylène : utilisé dans l'industrie automobile (équipements, pare-chocs), jouets, et dans l'industrie alimentaire (emballages). Reconnu comme sans danger pour l'usage alimentaire ;

- PS : polystyrène : plaques d'isolation thermique pour le bâtiment, barquettes alimentaires (polystyrène expansé), couverts et gobelets jetables, boitiers de CD, emballages (mousses et films), jouets, ustensiles de cuisine, stylos, etc. Potentiellement dangereux, surtout en cas de combustion (contient du styrène) ;

- OTHER ou O : tout plastique autre que ceux appelés de 1 à 6. Inclut par exemple les plastiques à base de polycarbonate ; les polycarbonates de bisphénol A sont potentiellement toxiques.

Notes et références

- La polymérisation radicalaire de l'éthylène fonctionne sous une pression de 150 à 300 MPa, soit ∼1 500-3 000 bar, l'amorceur étant l'oxygène moléculaire ou un peroxyde organique. Quelquefois, les réacteurs de polymérisation explosaient à la barbe de leurs manipulateurs.

- Pour affiner le procédé de fabrication, les responsables de Du Pont décidèrent de mobiliser pas moins de 230 chercheurs.

- Le sigle générique des polyuréthanes est PUR, mais les polyuréthanes thermoplastiques (à chaînes linéaires) sont fréquemment désignés par TPU.

- Le nom Buna correspond aux premières lettres de butadiène et de natrium, sodium en allemand (l'amorceur de la polymérisation anionique du butadiène est le sodium).

- L'ancien coureur cycliste anglais Chris Boardman a battu le record du monde de l'heure sur un vélo en Kevlar de 7, 1 kg en 1993.

- Les plastiques représentent 10 à 12 % du poids moyen des voitures (l'Usine nouvelle, no 2579 du 23 janvier 1997).

- L'industrie aéronautique fait surtout appel aux fibres peu denses de Kevlar (fibres non cassantes, d∼1, 45) et de carbone (d∼1, 74). A titre d'exemple, les matériaux composites représentent 35 % du poids de l'Airbus A400M.

- L'introduction de poudres d'aluminium dans les polyacétals ou les polyamides a permis d'obtenir des moulages conducteurs pouvant être plaqués avec des métaux.

- Les caractéristiques dépendent de la masse molaire, du procédé de fabrication, du taux d'humidité et du taux de cristallinité.

- Tf et Tr désignent la température de fusion d'un polymère semi-cristallin et la température de ramollissement d'un polymère amorphe, respectivement. Cette dernière peut être mesurée simplement en laboratoire par la méthode «bille et anneau».

- Température maximale d'utilisation en continu.

- Les silicones sont des polymères minéraux car constitués d'enchaînements -Si-O-.

- Certaines substances (monomères non polymérisés, résidus catalytiques, impuretés diverses, etc. ) peuvent être présentes involontairement dans la résine. Une phase de lavage de la résine peut les éliminer.

- [1] Entreprise française de chimie, Matières plastiques, 8e éd. : 2009.

- L'indice de fluidité (MFI, voir plus loin), par exemple, est une mesure de masse molaire moyenne d'un échantillon de thermoplastique. Ces deux quantités sont inversement proportionnelles, ainsi un échantillon d'un indice de fluidité élevé, quoique facile à transformer, aura une résistance mécanique assez faible.

- Pour les matériaux thermoplastiques, les charges ne sont pas des substances indispensables ; c'est uniquement à partir de 1950, avec la crise de l'énergie, qu'elles ont été de plus en plus incorporées pour diminuer les coûts. Par contre, les matériaux thermodurcissables moulés ont toujours contenu des charges de nature et forme variées : ils sont généralement assimilés à des matériaux composites.

- La craie, particulièrement utilisée, est la charge la moins chère. Elle est fréquemment enrobée avec par exemple de l'acide stéarique pour perfectionner la dispersion dans la matrice.

- L'amiante, à cause des risques pour la santé, n'est plus utilisé.

- À propos de la future réglementation européenne sur les additifs des plastiques.

- Le matériau non réticulé peut être monocomposant [résine et durcisseur mélangés ; cuisson indispensable pour réticuler (déblocage thermique) ] ou bicomposant (durcisseur scindé de la résine ; ces deux produits ne sont mélangés qu'au moment de l'emploi).

- Les amines aromatiques sont interdites pour les matériaux à usage alimentaire.

- Une application de l'analyse thermogravimétrique (ATG) est orientée vers l'étude des domaines de stabilité thermique et des cinétiques de dégradation (influence d'additif antioxydant, dosage d'eau, de solvant) ou vers la mesure du taux de résine d'un matériau composite.

- Des retardateurs de flamme sont utilisés dans les composants qui chauffent ; par exemple, les PBB et les PBDE, deux groupes de produits chimiques bromés toxiques. Selon la directive RoHS, les équipements électriques et électroniques ne doivent pas contenir plus de 0, 1 % en poids de PBB et de PBDE.

- Les composants (boîtiers, supports de contact électrique, connecteurs, etc. ) en polymère sont beaucoup utilisés dans les secteurs particulièrement stricts de l'électricité et de l'électronique.

- Certains colorants organiques sont problématiques en injection. Ils influent sur la viscosité du mélange et sur le remplissage du moule. Ils doivent être stables à la température de mise en œuvre (quelquefois jusqu'à 280 °C). Exemples : azoïques et anthraquinoniques.

- Le noir de carbone ou carbon black est utilisé depuis très longtemps dans l'industrie des matières plastiques (divers types disponibles). Cette matière pulvérulente est à la fois un pigment, un stabilisant (à l'oxydation, aux ultraviolets ainsi qu'à la chaleur), une nanocharge de renforcement des propriétés mécaniques des élastomères et un conducteur électrique.

- Dans la structure linéaire, les chaînes moléculaires peuvent se déplacer plus aisément que dans la structure réticulée. Une structure tridimensionnelle, qui ne permet quasiment aucune rotation autour des liaisons, élève la rigidité moléculaire et par suite modifie les propriétés physico-chimiques.

- Le PVC est un polymère amorphe ou faiblement cristallin, selon les grades.

- Le retrait de la matière semi-cristalline est plus important que celui de la matière amorphe, car sa structure est plus compacte.

- A titre d'exemple, si on compare deux types de polymère, une valeur élevée d'indice de fluidité indique une transformation plus facile. Dans des procédés de transformation impliquant des vitesses de cisaillement élevées (par exemple le moulage par injection) un polymère d'indice important, et par conséquent de masse molaire peu élevée, doit être choisi (pour minimiser les pertes de charge dans les divers circuits d'alimentation, si la matière est injectée dans un moule).

- Pour ce modèle, la force maximale de verrouillage du moule est de 1 370 kN, soit ∼140 «tonnes» (unité fréquemment utilisée dans la profession) ; le volume injectable de chaque unité d'injection est différent.

- Au débouché d'une filière d'extrudeuse, pour garder au profil une résistance mécanique suffisante, il faut utiliser un polymère de masse molaire suffisamment élevée.

- Pour les thermoplastiques, les pressions d'injection sont particulièrement élevées (de l'ordre de 50 à 180 MPa selon le matériau) mais aussi les cadences de production (cycle de 10 à 60 secondes par pièce, à peu près).

- La masse molaire du UHMWPE fluctue de 1 à 5•106 g•mol-1 (implants chirurgicaux, plaques pour remplacer la glace des patinoires, fibres solides pour la fabrication de gilets pare-balles, etc. ).

- Ces matériaux ne sont pas reconnus comme des matières «plastiques» car ils sortent du cadre de la plasturgie.

- La valence du motif monomère sert à classer les polymères en linéaires et tridimensionnels, mais certaines structures intermédiaires (polymères ramifiés, polymères lamellaires) ne peuvent que difficilement être assimilées à l'une ou l'autre catégorie.

- Liste provenant de sources diverses et en partie de : Hüthig Verlag - Regloplas AG/Motan GmbH, Temperaturtabellen-Temperature Tables-Tables de Températures, dans les séries «Plast Praxis», 13e éd., 2002, ISBN 3-7785-3019-4

- En partie selon H. Domininghaus, Les matières plastiques les plus usuelles, Hœchst AG.

- Les polyamides aliphatiques sont les plus produits [polycaprolactame (PA-6), polyhexaméthylèneadipamide (PA-6, 6)... ]. Le PA-11 (Rilsan®) est synthétisé à partir d'huile de ricin ; c'est un bioplastique biosourcé non-biodégradable.

- Le Surlyn est un ionomère : copolymère statistique d'éthylène avec 1 à 10 % d'un acide carboxylique insaturé (acide méthacrylique) ; formation ionique avec des cations tels Na+, K+ ou Mg++ (vitres pare-balles... ).

- Copolymère CV-AV. La résine à à peu près 10 % d'AV était utilisée pour le pressage des disques microsillons.

- Copolymère 60 % CV-40 % acrylonitrile ; fibres ininflammables et résistantes aux agents chimiques (filtres industriels).

- Copolymère 85 % chlorure de vinylidène-15 % CV (code PVDC) ; montre une très faible combustibilité [ILO (indice limite d'oxygène) = 60 (valeur particulièrement élevée, recherchée) ] (films d'emballage, filtres industriels, tissus d'ameublement, cordages résistants à l'eau).

- Leur thermostabilité est respectivement due à la présence de noyaux phénylènes, de fluor et de silicium.

- Le PVC, le PP et le PE ont des prix particulièrement bas, voisins d'un millier d'€/tonne (gros volumes de production) ; à l'opposé, le PEEK ou certains polyimides coûtent à peu près cent fois plus cher (en 2008).

- Journée Technique Les Biopolymères se transforment ! du 16 octobre 2008, Pôle Européen de Plasturgie (PEP), Oyonnax.

- «La chimie menace la reproduction humaine», Le Monde, 25 novembre 2008, p. 1, 4.

- Allô maman bobo !, Le Nouvel Observateur, 25 septembre 2008 et [2].

- [pdf] Fiche INRS, Le point des connaissances sur le formaldéhyde, 3e éd., janvier 2008. Consultée le 25/01/10.

- Gregory, Kirk et Marbin, Pelagic tar oil, plastics and other litter in surface waters ot the New Zealand sector on the southern ocean, and on Ross dependency shores. New Zealand Antarctic Record, 6, 1984, no 1 (p. 131-143).

- (en) Photos d'albatros morts suite à l'ingestion d'objets en plastique sur l'atoll de Midway Sur les photos, «... pas une seule des pièces en plastique n'a été déplacée, positionnée, manipulée, arrangée ou altérée d'aucune façon» précise le commentaire en anglais.

- Géo, Spécial Méditerranée, groupe Prisma Presse, no 355 de septembre 2008.

- En France, 13 % des ordures ménagères sont recyclées, en 2008.

- Le Figaro. fr Faut-il bannir les bouteilles d'eau en plastique ?

Annexes

Bibliographie

- R. Deterre et G. Froyer, Introduction aux matériaux polymères, Tec & Doc Lavoisier, Paris, 1997, ISBN 2-7430-0171-2

- M. Fontanille et Y. Gnanou, Chimie et physico-chimie des polymères, Dunod, Paris, 2002, ISBN 2-10-003982-2

- R. Bourgeois, H. Chauvel et J. Kessler, Mémotech Génie des matériaux, éd. Casteilla, Paris, 2001, ISBN 2-7135-2246-3

- (en) R. J. Crawford, Plastics Engineering, 3e éd., Butterworth-Heinemann, 1998, ISBN 0-7506-3764-1

Liens externes

Formations :

- Lycée Arbez Carme, Lycée des métiers de l'outillage et de la plasturgie

- École Européenne de Chimie, Polymères et Matériaux à Strasbourg

- ISPA, Institut Supérieur de Plasturgie d'Alençon

- Technopole du Val d'Oise, Atomer Formation - Formations polymères et matériaux plastiques

- Formation pour les entreprises - Connaissance des matériaux polymères

Recherche sur Google Images : |

"FCI PLASTIPUR (Agence de" L'image ci-contre est extraite du site reunion-directory.com Il est possible que cette image soit réduite par rapport à l'originale. Elle est peut-être protégée par des droits d'auteur. Voir l'image en taille réelle (150 × 99 - 7 ko - jpg)Refaire la recherche sur Google Images |

Recherche sur Amazone (livres) : |

Voir la liste des contributeurs.

La version présentée ici à été extraite depuis cette source le 13/12/2010.

Ce texte est disponible sous les termes de la licence de documentation libre GNU (GFDL).

La liste des définitions proposées en tête de page est une sélection parmi les résultats obtenus à l'aide de la commande "define:" de Google.

Cette page fait partie du projet Wikibis.

Accueil

Accueil Recherche

Recherche Début page

Début page Contact

Contact Imprimer

Imprimer Accessibilité

Accessibilité