Thermoformage

Le thermoformage est une technique qui consiste à prendre un matériau sous forme de plaque, à le chauffer pour le ramollir, ainsi qu'à profiter de cette ductilité pour le mettre en forme avec un moule.

Définitions :

- technique de réalisation des capots, le plus fréquemment en ABS. Chauffage d'une plaque, puis aspiration sur un moule pour donner la forme désirée. (source : chevrelbureau)

Le thermoformage est une technique qui consiste à prendre un matériau sous forme de plaque (verre, plastique... ), à le chauffer pour le ramollir, ainsi qu'à profiter de cette ductilité pour le mettre en forme avec un moule. Le matériau redurcit quand il refroidit, gardant cette forme.

Dans le cas du thermoformage plastique, le matériau utilisé se présente le plus fréquemment sous forme de bobine, dès que l'épaisseur avant thermoformage se situe sous 2 millimètres.

Dans le cas du verre, cela consiste à poser à froid une ou des feuilles de verre, peut-être coloré, sur une forme réfractaire dont elles épouseront le relief à la cuisson.

Un procédé peu connu mais omniprésent

Les pièces en matière plastique sont présentes partout, mais peu connaissent leurs procédés de fabrication et de mise en œuvre ; l'un des moins connus du grand public mais néenmoins efficace est le thermoformage.

Dans la vie courante

De nombreuses pièces plastiques sont thermoformées : les gobelets, les pots d'yaourt, la majorité des emballages (les blister), etc.

Les coques de protection d'éléments électroniques, de machines, ou encore des pièces de carrosserie automobile (exemple : pare-chocs) le sont aussi.

Dans les entreprises

Pour favoriser le stockage et le transport des pièces, création de support adaptés à leurs géométrie. Le thermoformage se prête idéalement à la création de rangements et de calages avec des dimensions pouvant atteindre celles d'une palette de manutention.

On retrouve le thermoformage dans la fabrication d'enseignes ou encore dans la réalisation de publicité sur le lieu de vente (PLV).

Que peut on thermoformer ?

Le thermoformage offre de nombreuses possibilités de réalisations, des pièces de fines épaisseurs et de petites dimensions, comme les pots d'yaourt, jusqu'aux baignoires. Il est envisageable de fabriquer des pièces entre 0, 1 et 15 mm d'épaisseur de dimensions allant jusqu'à 2 m × 1 m.

Des pièces complexes avec des contre-dépouilles peuvent être fabriquées.

Matières

On utilise pour le thermoformage des matières thermoplastiques qui se déforment en chauffant, contrairement aux matières thermodurcissables qui, une fois mises en œuvre, ne peuvent plus être «fondues».

Cependant, l'ensemble des matériaux thermoplastiques ne sont pas thermoformables. Il s'agit de polymères amorphes ou semi-cristallins à faibles taux de cristallinité (plus ce taux sera élevé, plus il faudra chauffer).

Les polymères les plus fréquemment utilisés sont les suivants :

|

|

Il est habituel d'utiliser des associations de plusieurs polymères (ABS-PMMA, PS-PE).

Moins habituel mais spécifiquement utiles, des mousses de PE peuvent aussi être thermoformées ; peut-être revêtues de tissu, on les retrouve dans les intérieurs de voitures, pour l'habillage et l'isolation phonique (ciel de toit).

La matière peut être directement thermoformée avec un film de protection ou d'un revêtement décoratif (imitation bois, cuir... ).

Le thermoformage est réalisé à partir de semi-produits, c'est-à-dire que la matière a été préalablement extrudée sous forme de plaques ou de film (bobines).

La plupart des polymères utilisés sont recyclables. L'utilisation de plastique rebroyé (issu de chutes ou de produits obsolètes) est courante et représente un intérêt économique.

Avantages et contraintes

L'un des principaux avantages du thermoformage est la relative rapidité à lancer une production comparé à d'autres procédés tel que l'injection. En effet la conception et la réalisation des outillages étant plus simple, la fabrication d'une pièce en plus ou moins grande série en quelques semaines s'en trouve largement facilitée.

D'autre part, ces équipements assez plus simples sont aussi moins coûteux à réaliser.

Il en découle que le thermoformage est un procédé particulièrement intéressant que ce soit pour de petites, de moyennes ou de grandes séries ; il est spécifiquement compétitif comparé aux autres procédés pour les petites séries.

La grande difficulté du thermoformage réside dans le fait qu'il n'est pas évident de prévoir l'étalement de la matière sur le moule (création de plis, de marques de figeage, variations d'épaisseurs), au contraire de l'injection dont les paramètres sont moins aléatoires. Il revient au concepteur de prévoir les éventuels désagréments, le respect de la géométrie et de favoriser la réalisation de la pièce.

Fonctionnement

La thermoformeuse

Terminologie

Moule : les moules sont le plus souvent en aluminium mais peuvent être en résine époxydes pour de petites séries, ou alors en bois pour la fabrication d'échantillons. Les pièces sont réalisées avec des moules positifs ou négatifs :

- positif : drapage, le moule vient s'appuyer sur la matière (avec ou sans gonflage) pour que celle-ci épouse sa forme ;

- négatif : le moule vient au niveau de la plaque, la matière vient ensuite s'y "étaler" sous l'effet de la pression ou par le vide (voir les différents types de thermoformage).

Un moule peut être négatif avec des parties positives (et inversement).

Un moule peut être négatif avec des parties positives (et inversement).

Table : élément sur lequel repose la totalité du moule (boite à vide + platine + moule) servant au mouvoir sur un axe vertical.

Platine : élément sur lequel est posé le moule.

Boite à vide : cadre localisé entre la platine du moule et la table donnant la possibilité de la création d'une boite étanche dans laquelle on fait le vide.

Cadre supérieur / inférieur : élément donnant la possibilité de le maintien de la plaque durant le formage :

- cadre inférieur : cadre sur lequel la plaque est posée ;

- cadre supérieur : permet le maintien en position.

Chauffe supérieur / inférieur : les éléments de chauffe permettent l'élévation de la température de la matière pour la rendre malléable.

Radiant : élément en céramique constituant les chauffes.

Piston supérieur : sert à venir appliquer un contre-moule permettant de plaquer la matière sur le moule pour garantir des épaisseurs ou d'éviter les plis.

Principe

Le thermoformage est basé sur le phénomène de transition vitreuse des thermoplastiques. En effet, leur température de transition vitreuse passée, les thermoplastiques sont à l'état caoutchoutique, il devient alors facile de leur donner une nouvelle forme.

Une fois la température descendu en dessous de la transition vitreuse, le polymère retourne à l'état solide (vitreux).

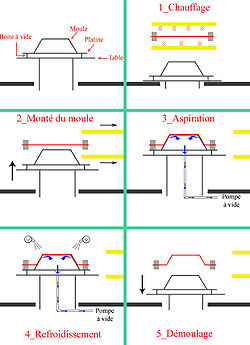

Le thermoformage se déroule selon les phases suivantes :

- chauffage de la matière ;

- retrait des chauffes puis élévation du moule ;

- mise en forme de la matière sur le moule (par le vide, sous pression... ) ;

- refroidissement (la pièce reste sur le moule) ;

- démoulage et évacuation de la pièce.

Les différents types de thermoformage

Il existe différentes méthodes pour thermoformer une pièce :

- par le vide : le vide, créé entre la matière et le moule, force la matière à épouser la forme du moule sous l'effet de la pression atmosphérique (≈1 bar) ;

- sous pression : la mise en forme est assurée par une pression de 3-4 bar (envoi d'air comprimé) chassant l'air entre la matière et le moule. Cette méthode permet une meilleure précision des contours et répartition des épaisseurs mais l'installation est plus coûteuse, l'air comprimé est aussi plus coûteux que le vide ;

- moule mâle/femelle : méthode proche de l'emboutissage ou compression à chaud.

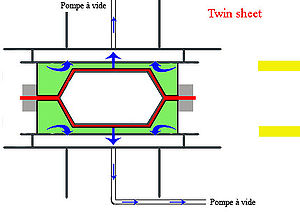

- Twin sheet (double coque) : système servant à réaliser simultanément deux parties d'une pièce creuse et de les souder. Pour ce faire le piston supérieur est aussi équipé d'une pompe à vide et fonctionne précisément comme la partie inférieure.

Selon les machines, il envisageable de préchauffer les plaques pour diminuer le temps de cycle.

Notions principales

Calcul de l'épaisseur d'une pièce

Il est envisageable de se faire une idée de l'épaisseur moyenne d'une pièce à partir de l'épaisseur de la plaque utilisée (pour des formes simples).

Le calcul est assez simple ; le volume d'un matériau étant le même à température égale :

si V1 (volume de la plaque) = S1 (surface de la plaque*) × E1 (épaisseur de la plaque)

V2 (volume de la pièce) = S2 (surface de la pièce) × E2 (épaisseur de la pièce)

* surface comprise au sein des cadres.

Notion de retrait

La plupart des matériaux, sous l'effet d'un changement de température sont soumis au phénomène de dilatation. Quand une pièce plastique est thermoformée, elle est portée au-delà de sa température de transition vitreuse.

Une fois la pièce mise en forme elle est refroidie, en premier lieu dans le moule, puis à l'extérieur.

Dès que la pièce refroidit, apparaît le phénomène de retrait : on considère par conséquent au moins deux phases de retrait lors d'un cycle de thermoformage. Une phase de retrait durant le formage et une phase post-formage.

- Retrait durant le formage

Il a été vu auparavant deux types de moules : positif ou négatif.

- Lors d'un formage par moule négatif le retrait va favoriser le démoulage de la pièce (pour les moule à une seule empreinte), cependant la variation de dimension entre la taille du moule et la pièce peut être importante selon le cœfficient de dilatation, cela doit être pris en compte lors de la conception de l'outillage.

- Pour les moules positifs, la variation de géométrie est amoindrie car la matière est retenue par le moule, cependant le démoulage s'en trouve compliqué, il faut alors concevoir le moule avec des angles et des dépouilles pouvant favoriser le démoulage.

Une fois la pièce éjectée, elle continue à refroidir, par conséquent à rétrécir, la somme du retrait durant le formage et du retrait post-formage donne le retrait total et les dimensions finales de la pièce.

Voir aussi

Liens externes

Recherche sur Google Images : |

"La pièce peut aussi être mise" L'image ci-contre est extraite du site idverre.net Il est possible que cette image soit réduite par rapport à l'originale. Elle est peut-être protégée par des droits d'auteur. Voir l'image en taille réelle (379 × 323 - 16 ko - jpg)Refaire la recherche sur Google Images |

Recherche sur Amazone (livres) : |

Voir la liste des contributeurs.

La version présentée ici à été extraite depuis cette source le 13/12/2010.

Ce texte est disponible sous les termes de la licence de documentation libre GNU (GFDL).

La liste des définitions proposées en tête de page est une sélection parmi les résultats obtenus à l'aide de la commande "define:" de Google.

Cette page fait partie du projet Wikibis.

Accueil

Accueil Recherche

Recherche Début page

Début page Contact

Contact Imprimer

Imprimer Accessibilité

Accessibilité